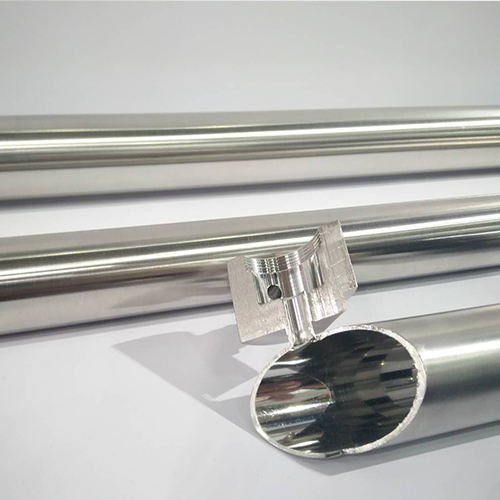

ในความเป็นจริงแล้ว อุตสาหกรรมท่อเหล็กในปัจจุบันแยกไม่ออกจากอุตสาหกรรมอื่นๆ อีกมากมาย เช่น อุตสาหกรรมการผลิตรถยนต์และการผลิตเครื่องจักร อุตสาหกรรมการผลิตยานยนต์ เครื่องจักร และอุปกรณ์ต่างๆ ล้วนมีความต้องการสูงในด้านความแม่นยำและความเรียบเนียนของท่อเหล็กท่อสแตนเลสขัดเงาผู้ใช้งานท่อสแตนเลสขัดเงาไม่เพียงแต่มีความต้องการความแม่นยำและความเรียบเนียนสูงมากเท่านั้น เนื่องจากความแม่นยำสูงของท่อดังกล่าวท่อสแตนเลสขัดเงาความคลาดเคลื่อนของขนาดสามารถควบคุมได้ที่ 2-8 เส้นลวด ดังนั้น ลูกค้าจำนวนมากในอุตสาหกรรมการแปรรูปและการผลิตทางกลจึงต้องการประหยัดแรงงาน วัสดุ และเวลา เนื่องจากการสึกหรอท่อไร้รอยต่อหรือเข็มทิศกำลังค่อยๆ เปลี่ยนไปใช้ท่อสแตนเลสขัดเงา ต่อไปนี้เรามาดูขั้นตอนการเชื่อมท่อสแตนเลสขัดเงากัน:

กระบวนการเชื่อมท่อสแตนเลสขัดเงา: การอุ่นก่อนเชื่อมด้วยไฟฟ้า และกระบวนการอบชุบความร้อนหลังการเชื่อม

1. ระบบทำความร้อน:

ก่อนทำการเชื่อมด้วยไฟฟ้ากับท่อสแตนเลสขัดเงา ให้เพิ่มอุณหภูมิของท่อสแตนเลสขัดเงาให้สูงขึ้น และค่อยๆ ทำการเชื่อมหลังจากควบคุมอุณหภูมิเป็นเวลา 30 นาที

การให้ความร้อนและการอบชุบด้วยความร้อนแบบลำแสงเสมือนในการเชื่อมแบบอาร์คจะถูกควบคุมอย่างแม่นยำด้วยตู้ควบคุมอุณหภูมิ โดยใช้แผ่นเตาไฟฟ้าอบชุบด้วยความร้อนแบบอินฟราเรดระยะไกล มีการตั้งค่าและบันทึกกราฟอย่างชาญฉลาดและอัตโนมัติ และวัดอุณหภูมิได้อย่างแม่นยำด้วยค่าสัมประสิทธิ์การถ่ายเทความร้อน เมื่ออุณหภูมิสูงขึ้น ระยะห่างระหว่างจุดวัดค่าสัมประสิทธิ์การถ่ายเทความร้อนกับขอบรอยเชื่อมจะอยู่ที่ 15-20 มม.

2. กระบวนการเชื่อม:

1. เพื่อหลีกเลี่ยงการเสียรูปจากการเชื่อมของท่อสแตนเลสขัดเงา ข้อต่อแต่ละเสาจะถูกเชื่อมอย่างสมมาตรโดยช่างสองคน โดยมีทิศทางการเชื่อมจากด้านในออกไปทั้งสองด้าน ขั้นตอนการเชื่อมทางเข้าส่วนขยายด้านใน (การเชื่อมจะอยู่ใกล้กับคานเมื่อเปิดส่วนขยายด้านใน) คือ เริ่มจากท่อขัดเงาชั้นแรกและชั้นที่สามของท่อขัดเงาที่มีความแม่นยำสูง โดยพยายามใช้แบบจำลองขนาดเล็กที่สุดเท่าที่จะเป็นไปได้ เนื่องจากการเชื่อมด้วยอาร์คส่งผลกระทบอย่างมากต่อสาเหตุหลักของการเสียรูปจากการเชื่อม หลังจากเชื่อมด้วยอาร์คถึงชั้นที่สามแล้ว ควรทำการขัดผิวให้เรียบ หลังจากใช้การเซาะร่องด้วยอาร์คคาร์บอนแล้ว ควรขัดอุปกรณ์เชื่อมให้เงาที่สุดเท่าที่จะเป็นไปได้ และพื้นผิวการเชื่อมควรทำการชุบแข็งด้วยความถี่สูงเพื่อเน้นความเงางามของโลหะและหลีกเลี่ยงรอยแตกที่เกิดจากการเกิดคาร์บอนบนพื้นผิว รูด้านนอกจะเชื่อมเพียงครั้งเดียว และเกลียวภายนอกอื่นๆ จะเชื่อมเพียงครั้งเดียว

2. เมื่อทำการเชื่อมแบบอาร์คกับท่อเหลี่ยมเงาสองชั้น ทิศทางการเชื่อมควรตรงข้ามกับชั้นของท่อเหลี่ยมเงา และอื่นๆ ระยะห่างในการเชื่อมระหว่างแต่ละชั้นคือ 15-20 มม.

3. กระแสเชื่อมและประสิทธิภาพการเชื่อมของเครื่องจักรหนักหลายเครื่องจะต้องคงที่ รวมถึงจำนวนชั้นของหิมะที่ทับซ้อนกันด้วย

4. ในการเชื่อมแบบอาร์ค ให้พยายามเชื่อมช้าๆ จากแผ่นเริ่มต้นอาร์ค และทำการเชื่อมให้เสร็จสมบูรณ์บนแผ่นเริ่มต้นอาร์ค หลังจากเชื่อมเสร็จแล้ว ให้ถอดสายและขัดเงา

วันที่เผยแพร่: 16 มกราคม 2024